Un equipo de científicos de EE UU y de IMDEA Nanociencia, en Madrid, han descubierto un sistema para crear cristales metálicos con la forma que uno quiera. La técnica, que consiste en ‘nanomoldear’ el material con microexplosiones generadas con pulsos láser, podría ayudar al desarrollo de nuevos dispositivos electrónicos.

Los dispositivos electrónicos cotidianos, como teléfonos móviles y ordenadores, funcionan gracias a los millones de circuitos metálicos que tienen en su interior. Estos se suelen fabricar haciendo pasar una fina lluvia de partículas de metal líquido a través de una plantilla o máscara con la forma del circuito, de manera similar a cómo los grafiteros pintan paredes con sus sprays.

Esta técnica de fabricación genera circuitos imperfectos, de superficie rugosa y bordes granulados, parecidos, bajo el microscopio, a nieve apelmazada. Estos circuitos 'al gotelé' son los responsables de que los ordenadores y móviles se calienten tanto durante su funcionamiento y de que su batería dure tan poco. La electrónica del futuro require una eficiencia energética mucho mayor, tanto como para que no haya que preocuparse jamás de cargar baterías o que éstas puedan recargarse únicamente con la electricidad estática que generamos al caminar.

Pero la naturaleza ofrece una lección de elegancia al ser capaz de fabricar, a gran escala, materiales casi sin defectos y de bordes lisos: cristales. Desafortunadamente, su formación requiere de unas condiciones de presión y temperatura muy elevadas, lo que no es compatible con los sistemas humanos de fabricación de componentes electrónicos. Hasta la fecha no ha sido posible la fabricación de circuitos metálicos cristalinos.

Pero ahora, científicos de IMDEA Nanociencia y de las universidades estadounidenses de Purdue y San Diego han descubierto un nuevo sistema de fabricación a gran escala que permite crear cristales metálicos con la forma deseada empleando microexplosiones generadas por pulsos láser. Los detalles se publican esta semana en la revista Science.

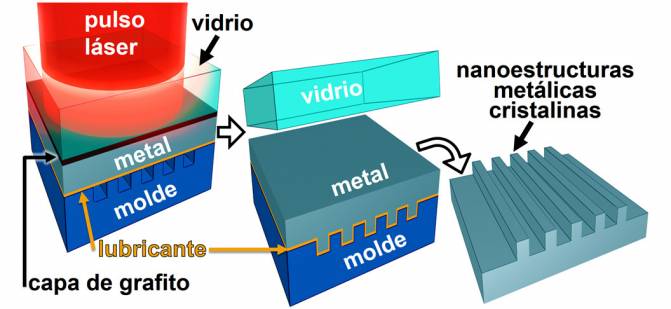

Esta nueva técnica de nanofabricación, denominada LSI (por sus siglas en inglés: Laser Shock Imprint) usa un molde de silicio con la forma final del circuito para generar nanoestructuras, al igual que la industria repostera usa moldes para dar forma a los distintos bollos y pastelillos.

"La dificultad radica en hacer entrar el metal en el molde, pues para ello hay que fundirlo y solidificarlo tan rápido como sea posible, a fin de evitar que molde y metal queden soldados irreversiblemente", explica Ramses V. Martinez, investigador de IMDEA Nanociencia y uno de los autores.

Para ello, LSI induce sobre las láminas metálicas en contacto con el molde un estado de la materia conocido como 'superplasticidad' que permite al metal deformarse lo necesario para conformar el molde de silicio sin adherirse a él. LSI estimula la superplasticidad de los metales gracias a las ondas de choque que se generan al sublimar, con pulsos láser ultracortos, una capa de grafito situada en la parte de atrás de la lámina metálica en contacto con el molde.

Fabricación de nanoestructuras metálicas cristalinas con LSI. / IMDEA Nanociencia et al.

Las estructuras de cristalinas tamaño nanométrico generadas por LSI presentan bordes lisos, de precisión atómica y prácticamente libres de defectos. Gracias a su alta calidad, estos cristales metálicos facilitan el paso de corriente eléctrica y presentan una excelente resistencia mecánica, lo que hace los hace candidatos ideales para la fabricación de dispositivos electrónicos ultra-rápidos, flexibles y de bajo consumo eléctrico.

Según Ramses V. Martinez, “en un futuro cercano, la fabricación de componentes mediante LSI permitirá la creación de pantallas táctiles cubiertas con nanoestructuras capaces de interaccionar con la luz y generar imágenes en 3D, al igual que la fabricación de sensores biológicos más sensibles y económicos”.

Referencia bibliográfica:

Huang Gao, Gary J. Cheng, Ramses V. Martinez et al. "Large-scale nanoshaping of ultrasmooth 3D crystalline metallic structures". Science, 12 de diciembre de 2014